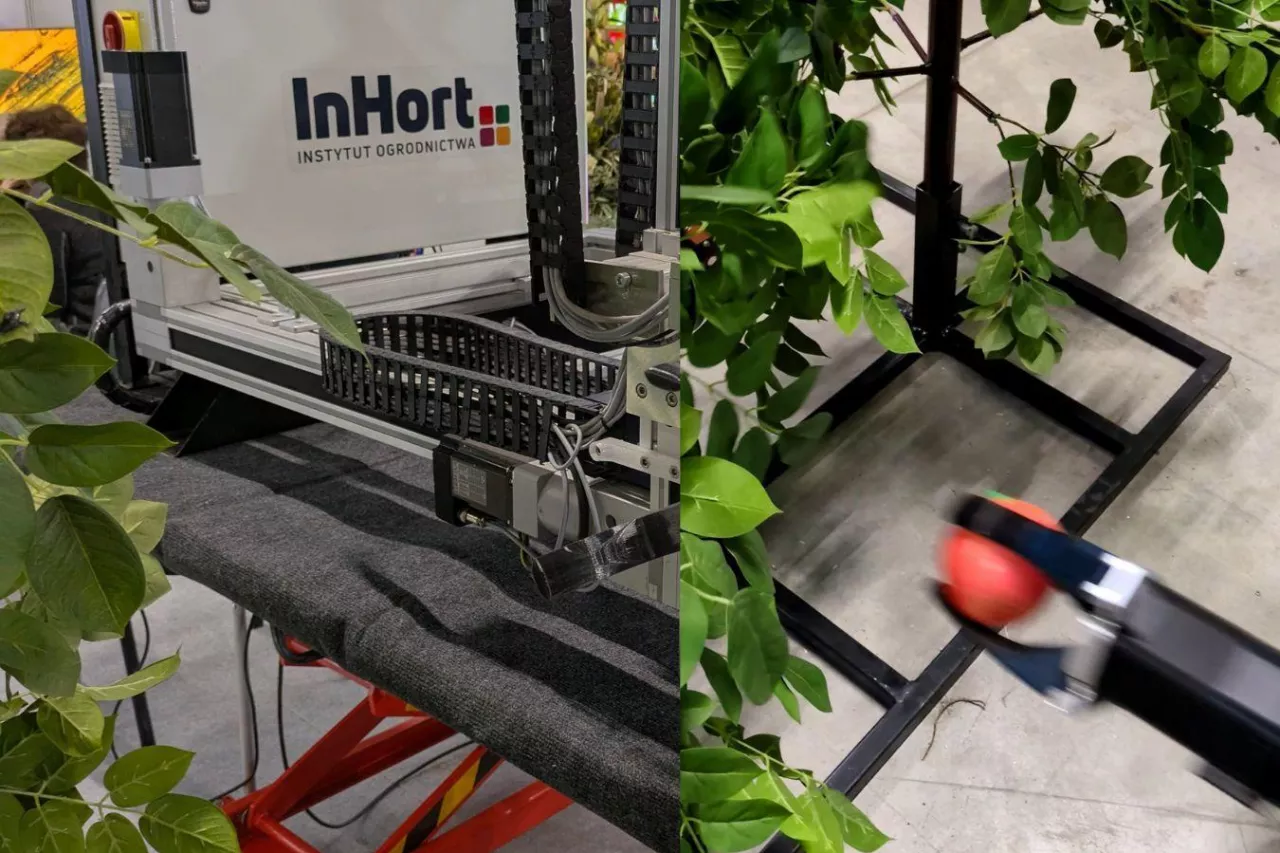

Podczas TSW 2026 dr hab. Paweł Konopacki z Instytutu Ogrodnictwa – PIB w Skierniewicach zaprezentował aktualny etap prac nad projektem HARVBOT – autonomiczną maszyną do zbioru jabłek. Jak wyjaśnił, u podstaw projektu leży manipulator kartezjański, który w warunkach laboratoryjnych zrywał owoce z sztucznego drzewka. Dziś robot jest już na zdecydowanie wyższym poziomie zaawansowania: pokazany na targach prototyp pracował już w sadzie i może być wyposażony nawet w sześć ramion zbierających.

Kluczową cechą HARVBOT‑a jest modułowa konstrukcja. Podstawową część maszyny stanowi podwozie z przenośnikami i napełniarką skrzyniopalet – to koszt, który sadownik będzie musiał ponieść na starcie. Natomiast liczba manipulatorów może być dopasowana do potrzeb i budżetu gospodarstwa. Można zacząć od jednego ramienia, aby maksymalnie ograniczyć koszt wejścia, a w kolejnych latach dokładać kolejne moduły. Docelowo przewidziano możliwość montażu do sześciu ramion, ale – jak podkreśla dr Konopacki – nic nie stoi na przeszkodzie, aby pozostać przy czterech, jeśli taka konfiguracja okaże się wystarczająca.

Robot został opracowany jako maszyna autonomiczna, co oznacza, że jest on ciągnięty przez ciągnik wyposażony w system jazdy autonomicznej. W projekcie wykorzystano ciągnik z systemem firmy GOtrack, specjalnie zmodyfikowany na potrzeby HARVBOT‑a. Standardowe rozwiązania do autonomicznej jazdy zakładają przejazd po wyznaczonej ścieżce z jedną, stałą prędkością. Tymczasem maszyna do zbioru musi się co jakiś czas zatrzymywać. Dlatego w oprogramowaniu można zadać interwały ruchu: ciągnik rozpoczyna przejazd, robot zaczyna zbiór, a gdy manipulatory "zgłoszą", że w zasięgu nie mają już owoców, sygnał trafia do systemu sterującego i zestaw przesuwa się o kolejną, zadaną odległość. Po zatrzymaniu maszyna automatycznie wznawia pracę. Procedura powtarza się aż do końca rzędu.

Zatrzymanie całego procesu wymusza jedynie konieczność wymiany pełnej skrzyniopalety na pustą. Ten etap również został zautomatyzowany. Czujnik w napełniarce wykrywa, że skrzyniopaleta jest pełna i wysyła sygnał "stop". Manipulatory i przenośniki zatrzymują się, a dwóch pracowników (jak podkreśla dr Konopacki, taka obsada jest w zupełności wystarczająca) wysuwa specjalny wózek z tyłu maszyny. Pełna skrzyniopaleta opuszczana jest na ziemię, wózek cofa się, zakładana jest pusta skrzyniopaleta, po czym jednym przyciskiem uruchamia się dalszą pracę. Cała operacja wymiany odbywa się w rzędzie, bez konieczności dodatkowych manewrów.